Bu çalışma, İstanbul Büyükşehir Belediyesi Çevre Koruma ve Geliştirme Daire Başkanlığı’nın talimatıyla, Kim. Müh. Müslüm Üzülmez ve Kim. Müh. Metin Yeldan tarafından Ağustos 1990’da, İstanbul İli Umuma Hıfzısıhha Meclisi’ne sunulmak üzere hazırlanmış ve ilgili makamlara sunulmuştur.

I-Giriş

Bugün, Türkiye’de katı, sıvı ve gaz yakıtlarının her üçü de ısıtmada kullanılmaktadır. Yakıtlarımızı seçerken akılcı bir biçimde değerlendirme yapmalı, birey ve toplum olarak, kısa ve uzun vadeli düşünmeliyiz. Dünya ve Türkiye gerçeğini her zaman göz önünde bulundurmalıyız, kendi öz kaynaklarımızı, ekonomik durumumuzu, yakıtı kullanmanın ve teknolojisinin uzun vadeliliğini, dünya politik dengelerinin değişkenliğini ve dışa bağımlılığın olumsuzluklarını dikkate alarak yakıtlarımızı seçmeliyiz.

Endüstri ve ısıtmada kullanılan fuel-oil, dünya petrol rezervlerinin sınırlı olması ve büyük ölçüde petrol ithaline bağımlı olması istenmeyen bir durum yaratmakta, pahalı olması ve ithal edilmesi ulusal bütçemize ek büyük yük olmakta ve bu nedenle tesis, kurum ve aile bütçelerini sarsmakta. Fuel-oil kazanları tekrar linyit kazanlarına dönüştürülmektedir. Bunun yanında hızlı kentleşme hava kirliliğinin artmasına neden olmaktadır. Kömür, cüruf ve kül taşıma trafiği, bundan doğan çevre kirlenmesi ve çirkin manzaraları da unutmamak lazım.

Şimdi de doğal gaz bir umut olarak görülmekte ve bu konuda büyük harcama ve çalışmalar yapılmaktadır. Doğal gaz rezervlerinin sınırlı olması -ki 20 yıl olduğu söyleniyor- yakıt teknolojisinin doğal gaza yeniden uyarlanması, dış ülkelerden ithal edildiği için büyük ekonomik ve politik riskler taşımaktadır.

Türkiye linyit rezervleri ile Avrupa’da önemli bir yere sahiptir. 1989 yılı Türkiye linyit üretimi 42.137.000 ton olarak gerçekleşmiş. Bunun %72’si termik santrallerde, %18’i endüstride, %10’da konutlarda yakıt olarak tüketilmiştir.

Ekonomik kalkınmanın ve endüstriyel gelişmenin temelinde enerji kullanımı yatmakta dolaysıyla; kömür tüketiminin artacağı, önümüzdeki yıllarda önemi giderek artan bir çevre sorununun yaşanacağı sonucu ortaya çıkmaktadır. Linyit kömürleri alternatif kaynakların kıtlığı veya pahalılığı nedeni ile ülkemizde ısınmada en büyük paya sahip enerji kaynağıdır.

Kömürlerin gerek termik santrallerde, gerekse endüstri ve ısınmada enerji kaynağı olarak kullanılmaları sırasında çevreyi mümkün olan en düşük düzeyde kirletmelerini sağlamak amacıyla kalitelerinin iyileştirilmesi zorunludur. Bunun için ocaktan çıkartılan kömürlerin, kül, nem, kükürt ve tozlardan arındırılması, diğer taraftan toz kömürünün ise briketlenmesi sağlanmalıdır. Linyit rezervlerinin doğru değerlendirilmesi, kömür dönüştürme stratejisini çok iyi saptanması gerekmektedir. Türkiye, yüksek kalorili kömür elde etmede kömür dönüştürme tesisi kurulması için yeterli linyit rezervlerine sahiptir.

II-Türkiye Kömür Rezervleri

Taşkömürü: Ülkemizde taşkömürü üretimi 1848 yılında başlamış,tır.1936 yılına kadar taşkömürü havzaları daha çok İngiliz-Fransız sermayeli yerli ve yabancı şirketlerin denetiminde olmuştur. Bugün, TKİ tarafından işletilmektedir. Zonguldak ve çevresinde 10.000 km2 ‘lik bir alana yayılmış olan taşkömürü havzası, Ereğli’den başlayarak; Kandilli, Kozlu, Zonguldak, Amasya, Azdavay ve Sögütöz’üne kadar uzanmaktadır. Sonuç olarak çıkartılabilir taşkömürü rezervimiz 550 milyon tondur.

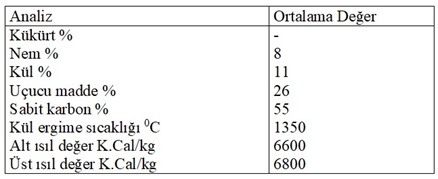

Taş kömürlerimizin ortalama fiziksel ve kimyasal özellikleri aşağıda Tablo’da gösterilmiştir.

Ülkemizin taşkömürü rezervleri sınırlıdır. Taşkömürü tüketimimizin ülkemiz kaynaklarına dayandırılması için şu önerileri sıralayabiliriz;

1-Rezerv arama çalışmaları yoğunlaştırılmalıdır.

2- Yatırımların planlı, uzun vade için gerçekleştirilmesi, hazırlık ve üretim projelerinin yeniden ele alınması gereklidir.

3-Taşkömürü havzasının tektonik yönden çok arızalı bir yapı göstermesinden; makine, araç, gereç yönünden bilim ve tekniğin gerektiği biçimde üretim modelleri geliştirilmeli, İngiliz-Fransız şirketlerinden kalan ilkel üretim şekillerine son verilmelidir.

4-Teknik elaman ve işçilerin meslek eğitimi, işyerlerinden ve işbaşında etkin bir biçimde yapılmalı, özellikle teknik personelin teknik donanımı sağlanmalıdır.

5-Koklaşabilir kömürle koklaşabilir linyitlerin karıştırılma olanakları araştırılmalıdır.

(Bu öneriler aynı zamanda linyitlerimiz içinde geçerlidir.)

Linyit: Türkiye yaklaşık olarak 8,5 milyar ton linyit rezervi ile Avrupa ülkeleri arasında 5. sırada yer almaktadır. Elbistan dışında toplam rezervin %20’sine sahip olan TKİ üretiminin %76’sını; rezervin %80’nine sahip olan özel sektör ise, üretimin %24’nü gerçekleştirmektedir.

Linyit yataklarımız bölgelere göre (1976 verilerine göre) şöyledir:

- Bölge: Trakya, Marmara, Batı Anadolu Böl. Top. Rezerv: 1.232.048.000 ton

2. ” : Orta Anadolu Bölgesi………………………………………..: 1.112.000.000 “

3. ” : Batı ve Orta Karadeniz Bölgesi ………………………..: 79.200.000 “

4. ” : Kırşehir, Nevşehir, Niğde, kayseri, Adana illeri . : 141.000.000 “

5. ” : Sivas, Malatya, Maraş, Yozgat illeri …………… ….: 3.326.000.000 “

6. ” : Doğu Karadeniz ve Doğu Anadolu Bölgesi ……….: 44.065.000 “

7. ” : Güneydoğu Anadolu Bölgesi …………………………… .: 15.000.000 “

Toplam: ………………………………………………………………………….: 5.950.213.000 ton.

Türkiye linyitlerinin %32’si açık ocakta, %18 ‘i kapalı ocakta; %50’si hem açık, hem kapalı ocakta üretilebilir durumdadır.

Türkiye’de üretilen linyitler genellikle ısıtma ve elektrik enerjisi için kullanılmaktadır. Kömürün kimya sanayiinin birinci hammadde kaynağı olarak kullanıldığı tek tesis Kütahya azot sanayi tesisleridir.

III-Kömürlerin Özellikleri

Linyitlerimizin genelde düşük ısıl değerli ve yüksek kükürt içerikli olmaları ve değişken özellikteki yakıtları değerlendirecek tasarımların yokluğu nedeni ile çevre kirletme potansiyelleri yüksektir.

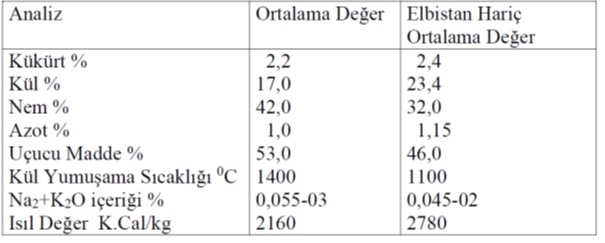

Yukarda Tabloda da görüldüğü gibi linyitlerimiz ısıl değerleri ve kül, kükürt, nem içeriklerinin Avrupa ortalamasının üstünde olduğu görülmektedir.

Isıl Değer: Ülkemiz linyitlerinin ısıl değerleri 1100-5500 K.Cal/kg arasında değişmektedir. Linyit rezervlerimizin toplam ısı değeri: 10,245×106 K.Cal/kg dır.

Nem Durumu: Nem oranları genellikle yüksektir Dünyada nem oranı %15 ve daha düşük olan linyitler değerli linyitler olarak işlem görmektedir.

Kükürt Durumu: Ülkemiz linyitlerinin çoğunda hava kirliliğine neden olan maddelerden kükürt normalin üzerine bulunmaktadır. Tüm linyit rezervlerimizde toplam kükürt oranları (organik+inorganik) dağılımı şöyledir:

Kükürt İçeriği %0-1 arasında olanlar: %12

……”………….”……. %1-2 ……..”………….”……. : %46,5

…..”…………..”…… %2-3 ………”…………”……..: %12,4

……”…………”……. %3-4 ……..”………….”…….. : %2,2

…..”………….”…….. %4 .. ……..”………….”……….: %36,5 dır

Tüm rezervlerin 1/3 den fazlası %4’ten %8’e kadar olabilen yüksek oranda kükürt içermektedir.

Sonuç olarak;

1. Linyitlerimizin ısıl değeri çok düşük olduğu için, birim enerji üretiminde daha fazla yakılmaları gerekmektedir. Bu durum SO2, NOx, toz ve hidrokarbon emisyonlarını artırıcı bir etkendir.

2. Kükürt içerikleri yüksektir. Azot içerikleri Dünya ortalamalarından (ısıl değer bazında), daha yüksektir.

3. Kül ve nem içerikleri yüksektir. Yüksek kül miktarı özellikle katı atık sorununu ve toz emisyonu artırmaktadır. Büyük kentlerde küllerin taşınması ayrı bir maliyet getirmekte. Belediye hizmetlerinde, kül ve curuf büyük sorun olmakta, çöp arabalarının sıkıştırma pistonlarını bozarak kent içi çöplerin taşınmasında engel oluşturmaktadır. Nem ise, yanma esnasında patlamalara neden olduğundan, patlama ile birlikte sirkülasyon yolu ile yanmamış karbonlarıda beraberinde atmosfere sürüklemektedir. Bu da ısı ve yakıt kaybına neden olmaktadır.

4. Linyitlerimizin özellikleri rezervden rezerve olduğu kadar, aynı rezerv içerisinde de önemli değişmeler göstermektedir.

5. Linyitlerimizin kül yumuşama sıcaklıkları düşük olduğu için yanma verimi düşük olmakta. Normal şartlarda tercih edilmesi gereken ağaç kömürünün ülkemizde son yıllarda yaygın kullanımı aglemerasyon sorununun olmamasındandır.

IV-Kömürlerimizin İyileştirilmesi

Bizim, enerji bakımından yönelebileceğimiz iki kaynak var. Linyit ve hidroelektrik güç. Ayrıca, linyit tüketimi projeksiyonlarına bakılırsa, rakamlardan Türkiye enerji üretimine linyitlerin 2000 yıllarında günümüze kıyasla üç kat daha fazla kullanılacağı açıktır. Onun için, linyitlerimizin iyileştirilmesi üzerine ciddi ciddi düşünmeliyiz. Önlemler alınmazsa, 1952’lerde Londra’da yaşanan ve kitlesel can kaybı ile sonuçlanan ani ölümlere benzer bir durumla karşı karşıya kalabiliriz.

Ülkemizde kömürlerin üretildikleri gibi kullanılmaları, ülke ekonomisine zarar verdiği gibi çevre kirliliğini birkaç kat artırmaktadır. Türkiye’de Soma ve Tunçbilek dışında linyit kömürlerinin zenginleştirilmesine yönelik tesislerin olmadığı ve özel sektörün yalnızca elle yıkama uygulayarak kömürü sattığı düşünülüğünde, bu konunun önemi ve ivediliği açıkça ortaya çıkmaktadır. Gerek termik santrallerde, gerekse endüstri ve konutlarda yakıt olarak kullanılan kömürün iyileştirilmesiyle çevreye daha az zarar vermektedir.

Bugün toplumumuzun gelecek nesiller için emanet aldığı doğayı, insanlığın gelişmesi için emrine sunulan kömürle kirletme sorumluluğunu taşıyarak değerlendirmemiz gerekmektedir.

Linyitlerimizin niteliklerinin düzeltilmesi için, ilk aşama olarak yanmayan taş ve külün azaltılması amacıyla linyitlerin yıkanması, daha sonra fiziksel ve kimyasal işlemlere uğratılarak arındırılması gereklidir. Yıkama LAVVAR denilen kömür yıkama tesislerinde gerçekleştirilir. Yüksek kül ve kükürt içeriğinin azaltılması ve yıkama sonucu atmosfere yayılan tozun ortadan kaldırılması, kömürün zenginleştirme yöntemiyle gerçekleştirilir. Kömürde bulunan safsızlıklar, mineral maddeler, kükürt ve nemdir. Kömürden kül denilen mineral maddelerin çeşitli zenginleştirme yöntemleri ile uzaklaştırılması sayesinde yanabilir kısın oranı yükseltilir. Kömürün iyi bir şekilde değerlendirilmesi ve kullanılması, içindeki oluşumların tanınmasına, bilinmesine ve gerektiğinde birbirinden ayrılmasına bağlıdır. EPA (Avrupa) standartlarını kullanarak mevcut SO2 sıyırma teknolojileri ile baca gazı emisyonlarının bu standartları sağlaması mümkündür. Ancak, NOx emisyonları mevcut teknolojilerle ekonomik olarak EPA standardını sağlayamamaktadır. Aynı şekilde tanecik emisyonu kontrolü mevcut teknolojilerin üst limitlerini zorlamaktadır. Ucun vadede akışkan yatakta yakma çok önemli çözüm yolu olabilir. Buna ek olarak gazlaştırma ve piroliz teknikleri devreye alınmalı, kömür hazırlama ve temizleme yöntemleri değerlendirilmeli ve santraller kesinlikle çevre kirliliğini önleyici sıyırma sistemleri ile donatılmalıdır.

Kömürlerde, organik maddelerle birlikte çeşitli inorganik maddelerde bulunur. Organik maddeler kömürün yararlı kısımlarını oluştururken, katı inorganik maddeler kömür teknolojisi yönünden yararlı değildirler. Bunların zenginleştirme yöntemleri ile mümkün olduğu oranda kömürden uzaklaştırılmasına çalışılmalı. Kömür yandığı zaman içinde bulunan katı inorganik maddelerden bir kısmı kül haline gelirken, bir kısmı da ayrışarak veya oksitlenme sonucu SO2, CO2, CL… gibi gazların çıkışına yol açmaktadır. Kömür zenginleştirme açısından, kömürdeki kül yapan ve kükürt taşıyan inorganik maddeler iki gruba ayrılır. Bir kısmı çok ince dağılımlı olup, kömürden fiziksel yöntemlerle ayrılmaları olanaksızdır. Diğerleri ise serbest veya boyut küçültme ile serbestleşecek durumda olup, fiziksel yöntemlerle kömürden kısmen veya tamamen uzaklaştırılabilir.

Kömürlerin kül ve kükürtten arındırılabilmesi için özellikle yıkamaya uygun olup-olmadıkları ve yıkama yöntemlerinin saptanması gerekir. Yıkanabilirlik deneyleri kömürün niteliğinin ne ölçüde yükseltilebileceğini gösterir.

Kömürün kül ve piritik kükürt gibi safsızlıklarından temizlenmesinin kolay yada zor olacağı elde edilen temiz kömürün içeriği ve yıkama verimi gibi özellikler, yıkanabilirlik verilerinden çıkarıla bilinir. Yıkanabilirlik verileri aynı zamanda temizleme yöntemlerinin teorik sınıflarını da belirtir.

Bugün, yıkanabilirlilik verilerinde kömürün kül içeriği ile ilgili bilgilerin yanı sıra kükürt türleri ve miktarları ile fraksiyonların kalori değerlerinin içeriğine dikkat edilmektedir. Böylece hangi yoğunlukta ne kadar toplam ve piritik kükürt içerikli kömürün hangi verimlerle elde edilebileceği hemen saptanabilmektedir.

Kömürlerin yıkanabilme özelliklerinin incelenebilmesi, Yüzdürme-Batırma adı verilen deneyler ve bu deneylerden alınan sonuçların değerlendirilmesi ile yapılır. Yüzdürme-Batırma deneylerinde kömürün çeşitli yoğunluktaki ağır sıvılarda yüzme ve batma durumu incelenir. Bir kömür numunesi, her hangi bir ağır sıvı içine bırakıldığında bu numuneyi oluşturan tanelerden yoğunluğu ağır sıvıdan daha küçük olanlar yüzer, daha büyük olanlar ise batar. Yüzdürme-Batırma deneylerinde kullanılan ağır sıvıların hazırlanışında organik sıvılardan, inorganik tuzların çözeltilerinden, süspansiyon halinde kullanılan katı maddelerden yararlanılır. Ağır sıvının seçimi, numunenin miktarına, tane boyutuna, kömürün niteliğine, ortamın yoğunluğuna ve deneyinin amacına göre yapılır.

1. Kömür Zenginleştirme Yöntemleri

Kömür zenginleştirme yöntemleri, kömürün özelliği ve zenginleştirilecek kömürün tane iriliğine göre değişmektedir.

a) İri tane Boyutlu (+10 mm ve 10-12 mm arası) Kömür Zenginleştirme Yöntemleri:

Ağır Ortam İle Zenginleştirme:

Kömürü artığından ayırmak için ağır ortam sisteminde genellikle özgül ağırlığı 2,0’den küçük olan ağır ortamlar kullanılır. Ortam süspansiyonlarında kullanılan başlıca maddeler ferrosilikon ve manyetitdir. Özellikle manyetit, kömür yıkama tesislerinin en önemli ağır ortam malzemesidir.

Ferrosilikonun pahalı olması nedeniyle, genellikle lavvarlarda ağır ortam ünitelerinde ağır ortam süspansiyonlarını elde etmek için manyetit belirli bir boyutun altında öğütüldükten sonra kullanılmaktadır.

Endüstriyel uygulamada, ağır ortam ayrılması ile kömürde zenginleştirme yönteminin uygulanabilmesi için en az dört işlem kademesinin incelenmesi gerekir:

-Beslenecek kömürün uygun şekilde hazırlanması,

-Ağır ortam ünitesinden elde edilecek temiz kömür, mikst ve şist ürünlerinin ayrılması,

-Elde edilecek temiz kömür, mikst ve şist ürünlerinin ağır ortam ünitesinden ayrı ayrı alınarak, üniteden uzaklaştırılması,

-Ünitelerde kullanılan ve üniteden çıkan yüzer ve batan malzemelerle ünite dışında kalmış ağır ortam temizlenerek ve ayarlanarak tekrar ağır ortam ünitesine geri döndürülmesi.

Jig İle Zenginleştirme

Günümüzde hidrolik ayırma prensibi ile çalışan ve kömür hazırlamada kullanılan aparat jiglerdir. Jigleme yöntemi ince kömür kadar, iri kömür temizlenmesinde de çok yaygın kullanılır. Jiglerde ayırma ortamı olarak hava kullanılmakta ise de, pratik olarak bugün hemen hemen bütün jiglerde ayırma ortamı olarak su kullanılmaktadır. Suyun pülsasyon hareketi, piston veya hava ile sağlanır. Suyun hareketi ile kömür ve kömürle beraber olan atıklar yoğunluklarına göre tabakalaşırlar.

Kömürde kullanılan jiglerin en önemlisi hava pülasyonu ile çalışan ve BAUM jigi olarak bilinen tipidir. Bu jiglerde döner bir vana ile kısa aralıklarla verilen basınçla hava, jig içindeki suyu hareketlendirerek, basma etkisi doğurur. Baum jiglerinde emme etkisi bulunmamaktadır. Genellikle bu jiglerde temiz kömür, mikst ve şist halinde üç ürün üretilir. Ancak bu tür jiglerde alınan mikstler, gerçek orta yoğunluklu ürünler değildir, oldukça fazla karışım halinde olan bir üründür. Baum jiginde ilk kompartımandan şist, ikinci kompartımandan ise dipten mikst ürünü alınır. Baum jiglerinden alınan mikstler, genellikle hiçbir işlem görmeden yeniden aynı devreye gönderilir.

Baum jiglerinin performansı geliştirilmiş ve daha büyük kapasiteli BATAC adı verilen jigler dizayn edilmiştir. Batac jiginde, su ortamına tuvenan kömür beslenmesi, yaratılan pülsasyon prensibi baum jiginin aynıdır. Batac jiginde, hava çalışan elek yüzeyinin altında bulunan deliklerden verilir. Bu şekilde havanın su içinde homojen bir şekilde dağılması sağlanmaktadır. Genellikle şist ilk kompartımanın elek üstünden, temiz kömür ise taşan olarak alınır.

b) İnce Kömürün Zenginleştirilmesi (2,0-0,5 mm ve 0,5 mm altı)

İnce kömür, ağır ortam siklonları, sarsıntılı masa, feldspotlı jig ve oluk ile temizlenir.

Ağır Ortam Siklonu İle Zenginleştirme

İnce kömürü temizlemek için kullanılan ağır ortam aparatları, siklon tipi ünitelerdir. Ağır ortam ayırmada, yerçekimi ve hidrodinamik basıncın yanı sıra, merkezkaç kuvvette etkili olmaktadır. Bu özellik ağır ortam siklonlarının 2 mm altı kömürün temizlenmesine olanak sağlamaktadır. Siklon çapı ve kömürün özelliklerine bağlı olarak tek bir siklonun kapasitesi 150 ton/h olabilmektedir. Ortalama besleme boyut kömür için 0,4-0,5 mm olmaktadır. Siklonlarda en üst boyut 50 mm ye kadar çıkabilmektedir.

Sarsıntılı Masalar İle Zenginleştirme

Kömür zenginleştirme tesislerinde DEİSTER masaları kullanılmaktadır. Deister masalarında en üst besleme boyutu 12,5 mm olmasına rağmen en alt besleme boyutu 0,1 mm ye kadar gidilebilmektedir. Kapasiteleri, ortalama 10-12 ton/h’dır. Deisten masalarının 2-3 katlı olanlarına CONCENCO denir. Çift katlı masalarda aynı hacimde daha fazla çalışma kapasitesi elde edilebilmektedir. Ancak, hazırlamada kullanılan sarsıntılı masalar fazla miktarda mikstlerin varlığında ve yakın yoğunluklu malzeme için uygun olmamaktadır. Bununla birlikte problemsiz ve uygun bir kömür için kabul edilebilir ince kömür temizleme yöntemidir.

İnce kömürün temizlenmesinde kullanılan feldspatlı jigler, elek üzerinde feldspat parçalarından oluşmuş yapay yatak bulunan ve basınçlı hava ile çalışan cihazlardır.

Flotasyon İle Zenginleştirme

Kömürler, kullanım alanları bakımından, iri boyutlu olduğunda mekanik yöntemlerle zenginleştirilmesi tercih edilir. Flatasyon ve flokülasyon genelde lavvarda yıkama suyu içinde kalan çok ince (0,5 mm) boyutlu kömürün kazanılmasında uygulanır. Ancak günümüzde çevre kirliliği sorunu yaşandığı için, bu şekilde elde edilen kömürün içindeki kükürdün büyük ölçüde giderilmesi gerekir. İnce kömür pulverize yakıt olarak veya briket halinde kullanılabilmektedir.

Kömürlerin flotasyon yeteneği kömürleşme derecesi, kül yüzdesi, nem içeriği ve yüzey oksidasyonu gibi uçucu kısım içeren bitümlü kömürlerde flatasyon yeteneği maksimumdur. Kömürün yapısı bakımından doğal olarak hidrofob özellikte olması gerekir. Ancak, kül ve nem yüzdesi bu hidrofobluğu azaltabilir ve yüzey oksidasyonunda bu özellik azaltıcı bir etkendir. Kömürün hidrofobluk özelliğine bağlı olarak bazı kömürler yalnızca bir köpürtücü reaktif ile yüzdürülebilir. Bu durumda alkol tipi (izo-oktanol) veya fenol tipi (kresilik asit, çam yağı) bir köpürtücü reaktif yeterlidir.

Flotasyon verimini yükseltmek için çoğunlukla nötrhidro karbon yağları (gazyağı, mazot, krezot) kullanılır. Kömürün hidrokarbonluğuna bağlı olarak kullanılan reaktif miktarı ton başına birkaç yüz gramdan birkaç kilograma kadar değişebilir. Flatasyona uygun tane boyutu bazen 11 mm’ye çıkmakla birlikte genelde, 0,5 mm’nin altındadır. Flotasyondaki katı oranı %12-25 arasında değişir.

Flatasyon işlemi kömüre üç amaçla uygulanır;

-Şlam içindeki kömürü kazanarak kül ve kükürt oranı düşük bir ürün elde etmek,

-Lavvardan atılan ve siyah su denilen proses suyunu temizleyerek çevre kirliliğini önlemek,

-Kömür içindeki çeşitli mesereleri ayırarak koklaşabilir kömür üretmek.

Seçimli Salkımlaştırma ile Zenginleştirme

Seçimli salkımlaştırma ve aglemerasyonda su ince kömür karışımı az miktarda hidrofobik bir sıvı ile hızla karıştırılarak kömürün bu sıvıya yapışması ve aglomereler oluşturması sağlanır. Bu aglomereler elenerek sarsıntılı masalarla veya çöktürülerek diğer katıları taşıyan sudan ayrılır. Bu yöntemde kullanılan hidrokarbon yağ miktarı, flotasyona oranla çok daha fazladır. Bu yağ zenginleştirilen kömürden kazanılarak sisteme yeniden beslenebilir.

Flotasyona uygun olmayan bazı kömürlerde bu yöntem, şlam içindeki kömürün kazanılmasında da önerilebilir.

c) Kömürlerin Akışkan Yatakta Yakılması

Birçok kömür cinsine uygulanabilen bu yöntemle, kömür tanecikleri hava içinde yüzmekte olan kızgın kum içinde yakılmaktadır. Katı yakıtlardan oluşan kirliliği önlemede çok etkin olan akışkan yatakta yakma teknolojisi, 1970’lerden sonra Batı’da geliştirilmiştir. Isıtma, proses buhar üretimi, sonra ısıtılması kombine ısı güç çevrimi ve elektrik üretimi uygulamaları ile ticari aşamaya ulaşan bu sistemin Çin’deki uygulaması ülkemiz açısından çok ilginçtir. Linyit bazında çalışan akışkan yataklarda 3-30 MW arasında değişen 2000 endüstriyel boiler mevcuttur. Bunun yanı sıra düşük kaliteli yakıtlarla çalışan 150 MW kapasiteli santrallerde çalışmaktadır. Dünyanın başka bölgelerinde 160.000 kg/h 485 0C’da buhar üreten linyit bazlı akışkan yataklı kazanların kullanıldığı bildirilmektedir.

Bu tür yakma sisteminde, soğuk şartlarda akışkanlaştırılan ve yüksek ergime noktalı bir kum yatak propan veya başka bir yakıtla linyitin tutuşma sıcaklığının üzerine çıkartılarak yakılır. Isı transfer hızları yatak içersinde çok yüksek olduğu için, yanma bölgesinden önemli miktarda ısı çekilebilmektedir. Akışkan yataklı yakıcılar çoğunlukla 800-850 0C arasında yakıldığından 1000 0C civarında oluşan NOX‘in meydana gelişi önlenmiş, yakıt içindeki kireç taşının bozunarak sönmemiş kirece dönüşmesi en yüksek düzeye çıkarılmış olur. Yatağın daha yüksek sıcaklıklara çıkartılmasının temel nedeni, kül sinterleşme sıcaklığı ile başlayan aglemerasyon sonucu yatağın akışkanlığını yitirmesinin önlenmesi ile ilgilidir.

Akışkan yatak sıcaklıklarında yatağa kireçtaşı veya dolamit beslenirse linyitin içersinde oluşan reaksiyonla;

CaCO3 —–àCaO+CO2

CaO+SO2+1/202 —-àCaSO4 oluşarak, SO2 yatakta tutulur.

Yatağa ilave edilecek kireçtaşı miktarı ayarlanarak, SO2 tutma yüzdesi 90’nın üzerinde tutulabilir. Ülkemizde linyit kullanılmasının mevcut şartlarda vazgeçilmez olması nedeniyle, uzmanlarca akışkan teknolojisinin de vazgeçilmez olduğu söylenmektedir.

Mevcut bazı santrallerde baca gazından SO2 değişik yöntemlerle sıyrılmaya çalışılmaktadır. Ancak, bu yöntemler güç istasyonlarında ikinci bir tesis gerektirdiği ve küçük işletmelerinde rantabl görülmedikleri için yoğun şekilde uygulanmamaktadır. Bu sistemlerin baca gazları kuru veya ıslak bir SO2 absorblayıcı ile temas ettirilip sıyrılmaktadır. Genellikle bazı elektrik santrallerinden kullanılan bir yöntemdir.

d) Düşük Sıcaklık Pirolizi

Kömür linyitlerinin düşük sıcaklık pirolizi (DSP) işlemi ile katran ve bir kısım kükürtten arıtılarak karbonlaşmış linyit elde edilmesi yöntemidir. Bazı kömürlerde kükürt içerikleri azaltılmasına rağmen 1974 EPA standartlarını sağlamada önemli bir başarı elde edilememiştir. Ancak gazlaştırma ve çevre kirliliğini önleme açısından çözüm getirebilecek bir teknolojidir. Bununla beraber ekonomik çalışması, alt yapısı ile birlikte düşünülerek yapılmalıdır. 400-700 oC ta reaktif olmayan bir ortamdaki ısıl bozulma sonucu oluşan karbonlaşmış linyit;

-Püskürtme suretiyle terlik santrallerde,

-Briketlenmek suretiyle kurum ve toz bırakmayan dumansız ve düşük kükürtlü bir yakıt olarak kentlerde,

-Gaz soğutma ve yıkamada,

-Gazların asitlerin atılması birimlerinin yer aldığı tesislerde,

yakılabilinir ve kullanılabilir.

e) Briketleme ve Semi Kok (Dumansız Yakıt) İle Kömürün İyileştirilmesi

Briketleme yöntemi, üretildiği şekliyle yakılamayan ve üretimi çeşitli aşamalarında ortaya çıkan toz kömürlerin değerlendirilmesinde etkili olan bir yöntemdir. Kömür briketlenmesi, genel olarak, kömürün nem oranını optimuma düşürerek ısı değeri yüksek uniform bir yakıt üretimi olarak tanımlanabilir. Zenginleştirilmiş kömüre uygulanacak briketleme yöntemiyle, ısıl değeri yüksek ve çevreyi daha az kirleten yakıt eldesi olanaklıdır.

Kömürlerin üretilmesi ve zenginleştirilmesi sırasında ortaya çıkan toz, kömür briketleme ve semi kok üretilmesi suretiyle kullanılmalıdır.

Dumansız yakıt üretimi ile genellikle 700 oC altında kömürden uçucu maddeler uzaklaştırılır. Zift, yağ, katran gibi hidrojenli kısımlar işlem sırasında uzaklaştığında geriye kalan kok, yakıldığında atmosferi daha az kirletecektir.

Koklaşmayan toz kömürlerin önce semi kok haline getirilip daha sonra briketlenmesi de günümüzde uygulanan yöntemlerdir.

2. Linyitlerimizin Taşıma ve Depolanmasının İyileştirilmesi

Elbistan linyitleri dışında, geriye kalan linyitlerimizin tozlanma oranı yaklaşık %35’dir. Bu duruma göre, ısıtma amacıyla kullanılan linyitlerimizin ancak % 65’i yakmaya uygundur.

Ocaklarından alınan kömür, tüketicilere DDY ve karayolu taşıtlarıyla ulaştırılmakta. Karayolu ile yapılan taşımalarda dikkatsizlik ve kontrolsüzlük yüzünden büyük kayıplar olmakta. Linyitlerimizin stokta yanma özelliği olduğundan, yaz aylarda fazla üretim yapılmamakta, buna karşılık sonbahar ve kışın yoğun bir üretim yapılarak üretime geçilmektedir. Büyük şehirlere gönderilen kömürler, buralarda bilimsel olmayan yollarla kısa bir süre için depolanmakta ve bu nedenle % 20 dolayında bir kayıp olmaktadır. Bunun ise, ekonomik değeri çok yüksektir.

Bu anlatılanların ışığında:

1-Briket yapımı sağlanarak tozlanma kayıpları önlenebilir.

2-Linyitler, Fiziksel ve kimyasal arındırmaya uğratılarak depolanma özellikleri geliştirilebilir.

3-Dağıtım, depolanmaya gerek olmadan batı ülkelerinde olduğu gibi hem trene ve hem kamyona yüklenebilir kasalarla doğrudan yapılabilir.

4-Stok yerlerinin bilimsel yöntemlerle dizaynı yapılarak kayıplar önlenebilir.

V-Sonuç

Endüstrileşme ve hızlı kentleşme sonucu her geçen gün enerjiye olan ihtiyacımız artmaktadır. Uzun vadeli ekonomik ve politik çıkarlarımız gözetilerek enerji ihtiyacımızın öz kaynaklarımızdan karşılanması gerektiği inancındayız.

Enerji ihtiyacımızın karşılanmasında, katı yakıtlarımız içinde en yüksek potansiyele sahip olan linyit kömürlerimizdir.

Sahip olduğumuz linyitlerimizin kalori değeri düşük olup, kirletici özellikleri yüksektir. Bu şekilde kullanılması çevre üzerinde olumsuz etki yaratacağı gibi, istenilen ısıl gücü de erişilmeyecektir. Fakat linyitlerimizin iyileştirilmesi ile bütün olumsuzlukların büyük oranda kalkacağı aşikârdır.

Linyit rezervlerimizin göstermiş olduğu özelliklere göre, uygun iyileştirme yöntemlerinden yararlanmalıdır. Genel olarak bütün kömürlerimize kaynağında yıkama ve kurutma işlemi uygulanmalı. Bu işlemler yapılmadan kullanımına izin verilmemelidir.

Geleceğe yönelik daha ileri derecelerde kömürlerimizin zenginleştirilmesi için, yüzdürme-batırma deney sonuçlarına göre uygun yöntem seçmelidir.

Taşınma, depolama gibi işlemlerin çevre üzerinde olumsuz etki göstermeyecek şekilde yapılmasına özen gösterilmelidir.

Standartlara uygun soba ve kazanlar seçilmeli ve bunların standartlara uygunluğu sürekli kontrol edilmelidir.

Isı yalıtımına gidilmeli, iyi bir ısı yalıtımı yakıttan %30-%60 arasında tasarruf sağlayacaktır. Bu durum dolaylı olarak yakıttan kaynaklanan kirleticilerinde azalmasına neden olacaktır. Isı yalıtımı ile ilgili mevzuatlara titizlikle uyulması ve kontrolleri periyodik olarak yapılması önem taşımaktadır.